Mit dem neuen Produktions-Entwicklungszentrum für Batterien schafft AVL einen Ort, an dem neue Hochvoltbatterien für Elektroautos entwickelt, wo vor allem aber effiziente Produktionsprozesse für die Batterieherstellung eingeführt, implementiert und überprüft werden sollen. Durch verschiedene Simulationswerkzeuge können diese Prozesse flexibel an neue Anforderungen angepasst und frühzeitig bei den Kunden in der Großserie umgesetzt werden. Somit wird eine Prototyp- und Kleinserienproduktion von Modulen und Packs unter Großserienbedingungen ermöglicht, heißt es in der Mitteilung des Unternehmens.

Die 1600 m² große Anlage wurde am Standort des Hauptsitzes des Unternehmens in Graz aufgebaut und unterstützt alle weltweiten AVL-Aktivitäten für innovative Batteriekonzepte. „Die Technologien für kundentaugliche und kosteneffiziente Hochvoltbatterien für Elektrofahrzeuge sind schon sehr fortgeschritten. Demgegenüber gibt es beim Thema der Produktion noch sehr viel Potenzial“, weiß Prof. Helmut List, Vorsitzender der Geschäftsführung und CEO der AVL List GmbH. „Hier setzen wir mit unserem Battery Innovation Center an, denn die Optimierung der Produktionsverfahren ist ein Schlüsselfaktor auf dem Weg zur E-Mobilität. Wir haben schon vor über fünf Jahren damit begonnen, Montageprozesse radikal neu zu denken. Mit dem BIC in Graz bieten wir unseren Kunden nun ein innovatives Zentrum, das alle Anforderungen einer modernen Batterieentwicklung abdeckt.“

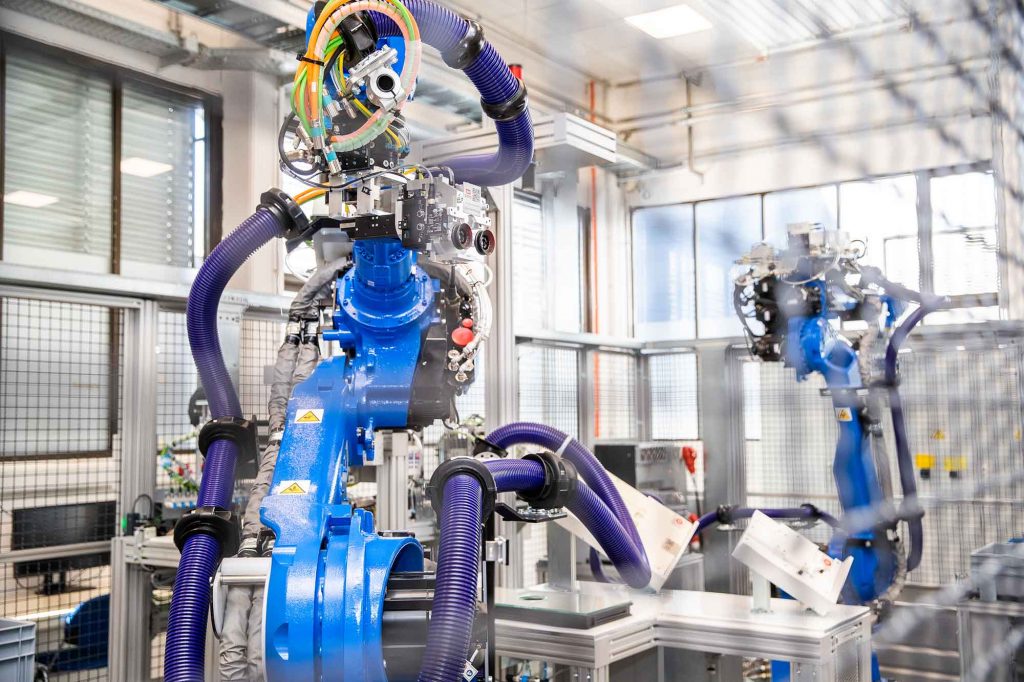

Industrieroboter, VR und AR

Das BIC ist für unterschiedlichste Arten von Batterieentwicklungen ausgelegt. An den zum Teil vollautomatisierten Stationen können alle gängigen Kernprozesse der Modul- und Packfertigung dargestellt werden. Unabhängig von Zelltyp, Zielspannung und Integrationsgrad lassen sich alle Schritte der Modul- sowie künftig auch der Packproduktion abbilden. Mit den Industrierobotern im BIC können außerdem die für die Automobilhersteller immer wichtiger werdenden Anforderungen in den Bereichen Cell-to-Body und Module-to-Chassis bedient werden. Zum Einsatz kommen auch Methoden der Virtual Reality (VR) bzw. Augmented Reality (AR). Dadurch lassen sich Produktentwicklung und Industrialisierung besser aufeinander abstimmen, was die Markteinführungszeiten verkürzt.

Entwicklung und industrieller Prozess

Der Vorteil des Battery Innovation Center liegt in der Verzahnung von funktionaler Batterieentwicklung mit dem Know-how von Produktionsplanern sowie Teile- und Maschinenherstellern. Daraus ergibt sich laut Aussage des Unternehmens ein „wesentlich höherer Reifegrad“ der entwickelten Batterien. Funktion, Machbarkeit und Kosten ließen sich so frühzeitig abschätzen und optimieren. Zudem können im BIC Großserienfertigungen in Realumgebung erprobt werden.

Mit der Planung des Battery Innovation Centers in Graz begann AVL 2018. Das Projekt wird durch die Österreichische Forschungsförderungsgesellschaft (FFG) und das europäische Innovationsprogramm Important Projects of Common European Interest (IPCEI) unterstützt. Mit mehr als 11 000 Mitarbeiter*innen ist AVL das weltweit größte unabhängige Unternehmen für die Entwicklung, Simulation und das Testen von Antriebssystemen in der Automobilbranche sowie in anderen Industrien. AVL entwickelt kosteneffiziente, innovative Systeme zur CO2-Reduktion und erreicht dies mittels einer Multi-Energieträger-Strategie in allen Bereichen – von hybriden bis zu batterieelektrischen und Brennstoffzellentechnologien.